ابزار دقیق نقش کلیدی در اندازهگیری و کنترل دقیق فرآیندها ایفا میکند. این دستگاهها شامل طیف گستردهای از سنسورها، ترانسمیترها، کنترلکنندهها و دیگر تجهیزات هستند که به منظور ارتقاء دقت و کارایی در صنایع مختلف به کار گرفته میشوند. این ابزارها از سنسورهای اندازهگیری سطح تا تجهیزات پیشرفته آنالیز سیالات، همه و همه به منظور کاهش خطا و بهبود عملکرد سیستمهای پیچیده صنعتی طراحی شدهاند.

مفهوم ابزار دقیق

ابزار دقیق به مجموعهای از دستگاهها گفته میشود که با دقت فوقالعادهای، پارامترهای کلیدی مانند دما، فشار، جریان و سطح مواد را در صنایع مختلف اندازهگیری میکنند. این ابزارها اساس سیستمهای اتوماسیون صنعتی بوده و به ثبت، نمایش و کنترل دقیق متغیرهای فرآیندی کمک میکنند.

کاربرد در صنایع ابزار دقیق در صنایعی مانند نفت، گاز و پتروشیمی، نقش حیاتی در کنترل فرآیندها، تضمین کیفیت محصولات و بهبود عملکرد سیستمهای مرتبط ایفا میکند. این دستگاهها باید قادر به تحمل شرایط سخت محیطی و اپراتوری باشند و در برابر دماهای شدید و مواد خورنده مقاومت نشان دهند.

انواع تجهیزات

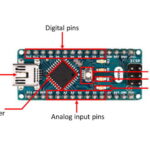

- حسگرها و ترانسمیترها: شامل حسگرهای دما، فشار، سطح و جریان که اطلاعات را به ترانسمیترها مخابره میکنند تا در سیستمهای کنترل مرکزی تحلیل و پردازش شوند.

- کنترلکنندهها: مانند کنترلکنندههای PID و PLC که فرمانهای اتوماتیک برای تنظیم فرآیندها صادر میکنند.

- نمایشگرها و ثبتکنندهها: برای نمایش دادهها و ثبت تغییرات متغیرهای فرآیندی به کار میروند.

- سیستمهای کنترل توزیعشده (DCS): به منظور نظارت و کنترل گستردهتر فرآیندهای صنعتی.

- تجهیزات تست و کالیبراسیون: به منظور اطمینان از دقت حسگرها و تجهیزات.

- عملگرها: برای انجام دادن فعالیتهای فیزیکی بر پایه سیگنالهای دریافتی.

- تجهیزات ایمنی و شبکههای ارتباطی: تضمین کننده ایمنی و برقراری ارتباط بین اجزای مختلف سیستم.

مراحل اجرای پروژههای ابزار دقیق هر پروژهای در این زمینه شامل مراحل طراحی، تأمین و خرید، نصب و بهرهبرداری است. طراحی شامل تعیین دقیق پارامترهای فرآیندی برای اندازهگیری است و پس از آن، تجهیزات مناسب بر اساس دقت و کمترین خطای ممکن انتخاب و خریداری میشوند. نصب دقیق و بهرهبرداری ایمن، اطمینان از کارایی و امنیت سیستم را تضمین میکند.

سنسورها به عنوان مولفههای بنیادین در سیستمهای ابزار دقیق، نقش ضروری ایفا میکنند. این سنسورها، که به منظور تبدیل پارامترهای فیزیکی به سیگنالهای الکترونیکی یا نیوماتیک طراحی شدهاند، در طیف وسیعی از صنایع کاربرد دارند. بهطور مشخص، سنسورهای فشار، دما، جریان، و سطح، بسته به نیازهای متفاوت صنعتی، به کار گرفته میشوند. سنسورهای الکتریکی نظیر RTDها و ترموکوپلها برای اندازهگیری دقیق دما و سنسورهای غیر الکتریکی مانند ترمومترهای مکانیکی، در موارد خاص بهکار روند.

نقش حیاتی ترانسدیوسرها

ترانسدیوسرها، به عنوان پل ارتباطی بین سنسورها و سیستمهای کنترل، اطلاعات را بهصورت دقیق به سیگنالهای قابل پردازش تبدیل میکنند. این دستگاهها که سیگنالهای الکتریکی را به نیوماتیکی تبدیل میکنند، نقش بسیار مهمی در تضمین انتقال دادهها دارند و به چهار دسته مختلف تقسیم میشوند تا بهطور موثر در سیستمهای اتوماسیون به کار روند.

کنترلرها در سیستمهای اتوماسیون صنعتی

کنترلرها، به عنوان مغز متفکر سیستمهای ابزار دقیق، فرآیندهای صنعتی را با دقت بالا کنترل میکنند. آنها دادههای اندازهگیری شده را پردازش کرده و بر اساس الگوریتمهای تعریف شده، دستورات لازم را برای اجرای فرآیندها صادر مینمایند. از کنترلرهای PID گرفته تا سیستمهای کنترل توزیعپذیر (DCS) و فازی، همگی به منظور بهینهسازی و افزایش کارایی فرآیندهای پیچیده استفاده میشوند.

تأثیر قیمتگذاری بر ابزار دقیق

قیمتگذاری تجهیزات ابزار دقیق به عواملی چون دقت اندازهگیری، مقاومت در برابر شرایط سخت محیطی و پیشرفتهتر بودن تکنولوژی بستگی دارد. تجهیزات با دقت بالاتر و فناوری پیشرفته معمولاً قیمتی بالاتر دارند، اما در عین حال، طول عمر بیشتر و هزینههای نگهداری کمتری را نیز به همراه میآورند.

فرآیند نصب و کالیبراسیون

فرآیند نصب و راهاندازی تجهیزات، که با برنامهریزی دقیق و تعیین موقعیتهای نصب مناسب آغاز میشود، تأثیر مستقیمی بر دقت و کارایی تجهیزات دارد. مرحله کالیبراسیون، که پس از نصب انجام میشود، به تنظیم دقیق تجهیزات کمک کرده و اطمینان حاصل میکند که دادههای ارسالی به سیستمهای کنترلی دقیق و قابل اعتماد باشند. این فرآیندها، به نوبه خود، کیفیت عملکرد فرآیندهای صنعتی را بهبود بخشیده و از وقوع مشکلات احتمالی جلوگیری میکنند.

دتکتور گاز چیست؟

دتکتور گاز ابزارهای حیاتی برای زیر نظر گرفتن و شناسایی غلظتهای گازهای خطرناک مانند گازهای سمی، انفجاری و قابل اشتعال در محیطها هستند. این دستگاهها قادرند تغییرات جزئی در ترکیبات گازی موجود در هوا را تشخیص دهند و قبل از رسیدن سطوح گاز به حد خطرناک، اقدامات پیشگیرانه انجام دهند.

دتکتورهای گاز، که گاهی به عنوان نشتیاب گاز، آشکارساز گاز یا ردیاب گاز شناخته میشوند، با استفاده از فناوریهای پیچیده، امکان شناسایی انواع گازهای خطرناک را فراهم میکنند. این دستگاهها طبق الزامات ایمنی باید در اماکن صنعتی، تجاری، مسکونی و آزمایشگاهی نصب شوند تا ایمنی محیط و سلامت افراد را تضمین کنند.

انواع دتکتورهای گاز:

- دتکتورهای شهری: تشخیص دود و گازهای شهری.

- دتکتورهای پرتابل: دستگاههای قابل حمل برای استفاده شخصی.

- دتکتورهای صنعتی ثابت: برای استفاده در محیطهای صنعتی که نیازمند نظارت دائمی هستند.

این دستگاهها تحت استانداردهای بینالمللی مانند IMQ، TÜV، SIL و FTZU تولید میشوند تا اطمینان حاصل شود که در شرایط خاص به درستی کار کنند و امنیت بالایی را فراهم آورند.

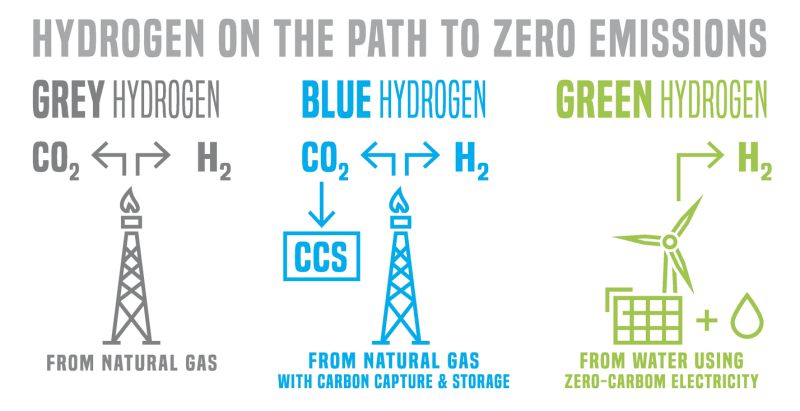

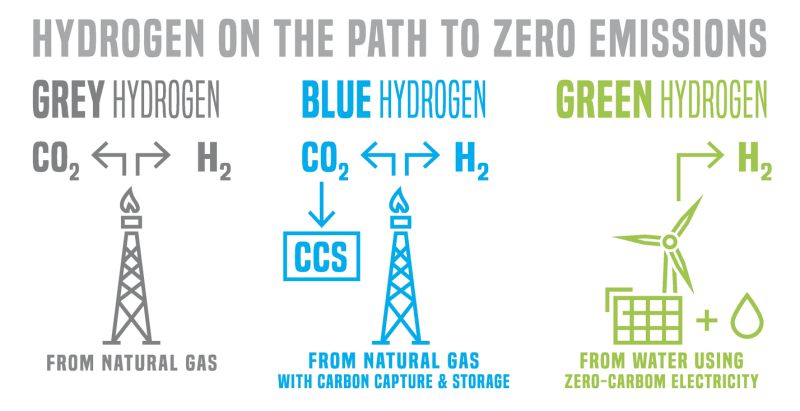

تشخیص بموقع گازهای انفجاری: دتکتور گاز هیدروژن (ایمنی و حفظ سرمایه)

کاربردهای دتکتور گاز هیدروژن پروسنس:

- صنایع پتروشیمی: شناسایی نشت هیدروژن که میتواند به عنوان ماده واسطه یا سوخت استفاده شود.

- نیروگاهها: استفاده از هیدروژن به عنوان خنککننده در توربینها.

- کارخانههای تولید باتری: تشخیص هیدروژن حاصل از فرایندهای شارژ و تخلیه باتریها.

- تاسیسات تولید و ذخیرهسازی هیدروژن: نظارت بر محیط برای جلوگیری از حوادث ناشی از نشت گاز.

شرکت پروسنس به عنوان پیشگام در تولید دتکتورهای گاز ثابت صنعتی، با ارائه محصولات نوآورانه و سفارشی، راهحلهای ایمنی در برابر خطرات گاز را برای صنایع مختلف فراهم میآورد. دتکتورهای این شرکت دارای گواهینامههای بینالمللی نظیر ATEX و IECEx هستند و در کارخانههایی که دارای استانداردهای کیفی ISO9001 و ISO14001 هستند تولید میشوند.